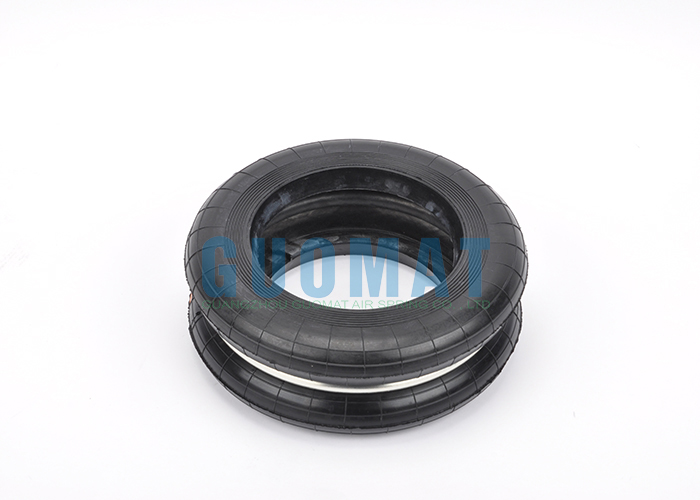

法兰式空气弹簧是一种常用于汽车悬挂系统的重要组件,其质量和性能直接影响着汽车的乘坐舒适性和安全性。为了提高法兰式空气弹簧的生产效率和质量,探索优化的生产工艺变得尤为重要。

在传统的法兰式空气弹簧加工工艺中,主要包括材料制备、弹簧成型、热处理和表面处理等环节。首先需要选择合适的材料,并进行预处理,以保证材料的均匀性和稳定性。然后,通过弹簧成型机将材料加工成所需形状的弹簧,并进行必要的校正和调整。接下来,对成型后的弹簧进行热处理,以提高其机械性能和耐疲劳性。最后,对热处理后的弹簧进行表面处理,以提高其耐腐蚀性和美观度。

然而,传统的法兰式空气弹簧加工工艺存在一些问题。首先,各个环节之间的工艺流程不够协调,导致生产效率低下和工艺损耗大。其次,由于工艺参数的不确定性,弹簧的质量波动较大,难以保证产品的一致性和稳定性。再次,传统的加工工艺对环境的影响较大,存在一定的环境污染和资源浪费。

为了解决这些问题,可以采用优化的生产工艺。首先,在材料制备环节可以引入先进的材料制备技术,如粉末冶金技术,以提高材料的均匀性和稳定性。其次,在弹簧成型环节可以采用数控弯曲机床,利用先进的模具设计和加工技术,以提高弹簧的加工精度和一致性。同时,可以引入自动化控制技术,实现工艺参数的实时监测和调整,以保证产品的质量稳定。此外,可以采用绿色加工技术,如水溶性涂料和无废水处理技术,以减少对环境的影响。

通过优化的生产工艺,可以提高法兰式空气弹簧的生产效率和质量。首先,优化后的工艺流程可以减少工艺损耗和生产周期,提高生产效率。其次,优化后的工艺参数可以减小产品的质量波动,提高产品的一致性和稳定性。再次,采用绿色加工技术可以减少环境污染和资源浪费,实现可持续发展。

总之,法兰式空气弹簧加工工艺的优化对于提高生产效率和质量至关重要。通过引入先进的材料制备技术、数控加工技术和自动化控制技术,以及采用绿色加工技术,可以实现法兰式空气弹簧生产工艺的优化,提高产品的竞争力和市场占有率。