固定式空气弹簧加工技术探究

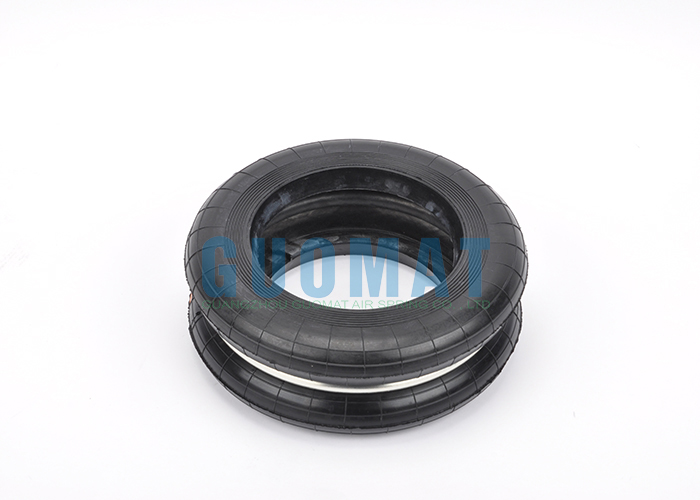

空气弹簧是一种具有弹力的气体密封器件,广泛应用于汽车悬挂系统、机械设备减震系统等领域。固定式空气弹簧是目前市场上常见的一种弹簧形式,其加工技术也备受关注。本文将对固定式空气弹簧的加工技术进行探究。

固定式空气弹簧的加工技术主要包括以下几个步骤:原材料准备、弹簧外壳加工、气密性测试和注气。

首先,原材料的准备对于固定式空气弹簧的加工至关重要。常见的原材料有弹簧钢,其具有良好的弹性和疲劳寿命。在原材料准备阶段,需要对弹簧钢进行切割和热处理,以保证其具备较高的弹性和韧性。

接下来是弹簧外壳的加工。弹簧外壳是固定式空气弹簧的主要部件,其形状和尺寸直接影响到弹簧的性能和使用寿命。一般情况下,弹簧外壳的加工采用冷成型工艺,通过对弹簧外壳进行冷拉、冷挤压等操作,使其达到设计要求的形状和尺寸。同时,为了提高弹簧外壳的表面质量,还需要进行抛光和镀铬等处理。

气密性测试是固定式空气弹簧加工过程中的重要环节。在气密性测试中,首先需要对弹簧外壳进行清洗,以确保其表面没有杂质和污物的存在。然后,将弹簧外壳与密封垫圈和气阀等部件进行组装,并通过充气进行测试。测试过程中,需要检测弹簧外壳是否存在泄漏现象,并记录下测试结果,以便进行后续的调整和改进。

最后是注气过程。注气是固定式空气弹簧加工的最后一步,也是确保其正常使用的重要环节。在注气过程中,需要根据设计要求和使用场景确定弹簧的气压,并通过专用的注气设备将气体注入到弹簧内部。注气过程中,需要注意控制注气速度和注气量,避免产生过大的压力和损坏弹簧。

通过以上几个步骤的加工,固定式空气弹簧的制造完成。这种加工技术可以保证弹簧的质量和性能,并能够满足不同应用领域的需求。

总之,固定式空气弹簧的加工技术是一个复杂而严谨的过程。通过对原材料的准备、弹簧外壳的加工、气密性测试和注气等环节的控制,可以获得高质量的固定式空气弹簧,为汽车悬挂系统和机械设备减震系统等领域的应用提供可靠保障。